Redakcja Bieganie.pl

Drukowanie przestrzenne to proces wytwarzania trójwymiarowych, fizycznych obiektów na podstawie komputerowego modelu. Dzięki tej rewolucyjnej technice możemy stworzyć gotowe produkty z tworzywa sztucznego, elementy innych przedmiotów, prototypy i inne produkty koncepcyjne. Od kilkunastu lat technika druku 3D znalazła zastosowanie także w przemyśle butów biegowych.

Prototypy

Najszersze zastosowanie technologii druku przestrzennego dotyczy fazy wykonywania prototypów. Druk 3D pozwolił na znaczne skrócenie czasu ich produkcji.

Pierwszą firmą, która skorzystała z tej metody był prawdopodobnie Reebok, który pierwsze prototypy butów biegowych drukował już w 1997 roku. Korzystając ze swoich drukarek firma była i jest w stanie szybciej przekazywać buty do testów, przez co obuwie w ostatecznej wersji wcześniej może trafiać do sprzedaży.

Zalety zastosowania druku przestrzennego dostrzegli także pracownicy Pumy. Informują oni, że dzięki produkcji prototypów przy użyciu drukarki 3D czas ich tworzenia skrócił się z czterech do jednego dnia, a ponadto polepszyła się komunikacja między zespołami projektowymi z całego świata. W tej chwili – dzięki jednemu modelowi komputerowemu – każdy z projektantów i producentów, niezależnie od ośrodka, w którym pracuje, może omawiać wspólnie ten sam projekt i w każdym momencie go wydrukować (Puma wyposażyła w drukarki 3D każdą siedzibę, w której pracują jej projektanci).

Podobnie o technologii druku przestrzennego wypowiadają się przedstawiciele Nike i adidas, którzy także wykorzystują ją do produkcji prototypów.

Jak się okazuje w przeszłości do produkcji prototypu obuwia adidas potrzebował aż 12 techników, którzy tworzyli buty ręcznie. Dzięki drukarkom 3D do stworzenia prototypu potrzeba już tylko dwóch ludzi, a czas potrzebny na ocenę nowego produktu skrócił się z 4-6 tygodni do 1-2 dni.

Kolce lekkoatletyczne

Inne zastosowanie druku 3D można dostrzec w kolcach lekkoatletycznych produkowanych przez New Balance. Dzięki technologii druku przestrzennego powstała specyficzna płytka z wypustkami, która umieszczona jest na podeszwie.

Dzięki tej specjalnie zaprojektowanej podeszwie biegacze wyczynowi mają lepszą przyczepność na bieżni, która z kolei ma zwiększać wydajność ich biegu.

W procesie powstawania tego elementu uczestniczyli sami zawodnicy, którzy na bieżąco informowali inżynierów o odczuciach na temat biegania w testowanych kolcach. Dzięki temu w oparciu o zdanie biegaczy oraz dane pochodzące z ok. 100 mikroczujników umieszczonych na nogach i butach stale można było wprowadzać zmiany w rozmieszczeniu poszczególnych kolców i wypustek. Z pewnością nie byłoby takie proste w przypadku zastosowania innej techniki produkcyjnej.

Poza tym producenci informują, że każdą płytkę można dostosować do indywidualnych potrzeb każdego zawodnika. Póki co z tego rozwiązania skorzystali najlepsi zawodnicy New Balance, a wśród nich mistrzyni świata z Daegu i wicemistrzyni z Moskwy w biegu na 1500 m- Jennifer Simpson.

Temat zastosowania druku 3D przy produkcji kolców lekkoatletycznych przypadł do gustu także francuskiemu studentowi Lucowi Fusaro, który przed Igrzyskami Olimpijskimi w Londynie stworzył kolce sprinterskie w całości wykonane za pomocą drukarki (zdjęcie powyżej).

Zaletami butów stworzonych przez młodego Francuza są ich indywidualne dopasowanie oraz waga. Projektant twierdzi, że w krótkim czasie mógłby stworzyć z proszku poliamidowego kolce idealnie pasujące na konkretną stopę, które ważyłyby jedynie 96 gramów, na razie jednak jego buty wciąż są etapie tworzenia.

Buty z drukarki 3D

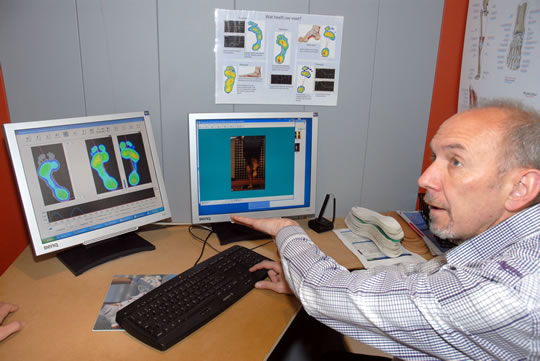

Obecnie buty biegowe w całości wykonane za pomocą druku 3D, które mogłyby trafić do sprzedaży nie istnieją. Wszystko może się jednak zmienić, gdyż w połowie ubiegłego roku dotację w wysokości 152 tysięcy euro na badania związane z produkcją butów przy zastosowaniu druku przestrzennego otrzymała belgijska firma Runners Service Lab założona przez Jempi Wilssensa (firmę odwiedziliśmy w 2010 roku; relację z tej wizyty przeczytacie tutaj: Od naprawy telewizorów do współtworzenia chińskiej obuwniczej potęgi. Jempi).

W ciągu dwóch lat RSL ma zbadać potencjał w produkcji obuwia nową technologią. Syn założyciela firmy, Koen Wilssens, sądzi, że druk 3D może rozszerzyć perspektywy firmy, która chciałaby produkować własne obuwie.

– Na razie drukowanie elementów z twardych materiałów nie jest problemem, ale zazwyczaj do produkcji butów używane są materiały o różnej charakterystyce i to stwarza problem – dodaje.

Na efekty pracy Runners Service Lab poczekamy do 2015 roku.